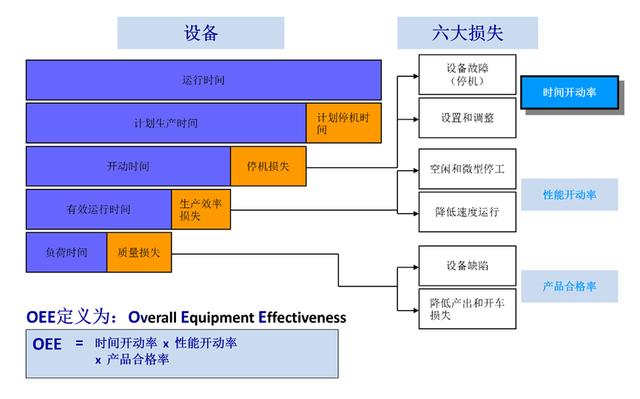

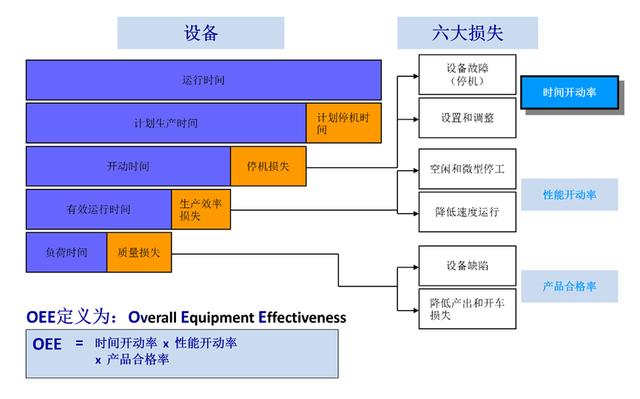

OEE的定义:

OEE源于TPM(全员生产维修)概念的设备综合效率(Overall Equipment Effectiveness,下文称“OEE”),是制造业中主要的绩效指标之一,常用于评估精益制造措施的实施结果。OEE反应了生产线上所有人员对生产线绩效的促进作用,不仅可用来在组织内部进行标杆管理,也可以用来与其他公司的生产绩效进行比较。

决定OEE的因素?

OEE的完美性与误解:OEE不可能达到100%,超过100%通常是计算错误,而85%被认为是世界级标准,70%为平均。

时间开动率的误差:对于时间开动率,生产报表和维护报表之间存在误差是正常的。误差的程度恰恰反映了操作人员和维护技术人员之间的交流缺口。

OEE组成部分的意义:OEE的组成(时间开动率、性能开动率、产品合格率)在设备结构中处于恰当的水准,比OEE本身更有意义。

OEE计算的复杂性:时间开动率、性能开动率、产品合格率的实际计算很复杂,尽管OEE定义简单,但实际计算复杂且容易出错,原始数据获取困难。

OEE与HSE/ESG的关系:OEE并不包含对健康、环境和安全(HSE或ESG)的考量。因此,OEE必须始终和HSE指标一起去看,并需要正确理解二者可能的相关性(例如:以高于设计速度运行设备可能会导致安全风险)。

如何测量OEE?

OEE应该在维护管理系统(CMMS/EAM)、生产追踪系统(MES、ERP)、监控系统(基于物联网、SCADA、PLC、DCS)中计算,还是基于多个来源的数据在外部系统中自动或手动输入?其实这没有对错之分,一切都取决于您现下的需求、设备情况和 IT 架构。

系统自动化:ERP或MES系统通常无法提供事件级别的详细分析,而CMMS或EAM系统则能提供更深入的数据,帮助进行事件原因、措施效果等分析,从而更好地制定改进计划。仅仅关注OEE(设备综合效率)趋势是不够的。

生产部门的核心:计算OEE的大部分数据其实都来自于生产部门。虽说用Excel来计算也不会太过复杂,但多数数据都可以通过ERP或MES系统来获得。在让生产部门处理这些报表的同时,维护部门就可以专注于解决某些技术问题。这也正是我们在大多数客户那里观察到的:如果您已经拥有一套完善的生产报表系统,那就没有必要对其进行改动。

多部门协同:ERP 或 MES 通常无法提供事件级别的分析:造成损失的具体事件、其原因、采取的措施(纠正措施——立即修复、设备修改等,以及预防措施——改变维修频率、新的巡检工作等)。如果实施正确,大部分需要的信息都会在 CMMS 或 EAM 系统中,从而作为改进的重要工具来深入到数据细节并进行分析(例如对采取措施的有效性进行分析,对造成最大损失的原因进行分析等),仅仅观察 OEE 趋势是无法帮助制定改进计划的。

快速获取数据:在决定是否采用CMMS/EAM系统来追踪OEE时,关键在于适应实际业务需求。这同样也受到企业管理层的前瞻性和战略眼光的影响。对于那些经常应对突发状况、尚未建立起预防性维护体系的工厂,我们建议先从强化和改进基础维护工作做起,逐步构建起更高效的运营模式。

数据整合:对流程制造业(比如:纸浆和造纸、炼钢、化工等)工厂而言,使用OEE指标要比离散型制造企业更有意义。而且,流程型制造工厂的自动化程度也较高,从而CMMS/EAM系统就可以直接从控制系统中采集到所有所需的数据。

对大多数公司来说,现有的CMMS或EAM系统并没有作为一种有效的方式来正确计算OEE。由企业IT控制的大型系统往往不够灵活或是难以调整。低廉的基于云的系统通常有标准设置,导致了错误的OEE值(有时超过100%,实际上毫无意义),或者可能缺乏有效的可行性分析工具。

在现有的CMMS系统中,通常很难计算出OEE。Bluebee® 是一个智慧运维平台,实现了对设备综合效率(OEE)的精确测量和管理。它提供了一个用户友好的界面,便于用户对上传的数据进行分析以及改进,可以定时访问OEE绩效指标以及查看停机时间,响应时间等。Bluebee®为企业设备提供预测性维护,提高设备性能和生产效率。